7月19日,矿冶集团2025年创新成果发布会传来振奋人心的消息——由集团首席专家于月光正高级工程师团队研发的“新型可磨耗封严涂层技术”正式亮相。这项突破不仅破解了长期困扰我国高端装备发展的“卡脖子”难题,更使我国在这一关键技术领域跃居国际领先水平。

航空发动机、燃气轮机与蒸汽轮机作为国防和能源领域的“国之重器”,其性能提升始终牵动着国家战略发展的神经。而可磨耗封严涂层作为这些装备中用量最大的涂层港股T+0配资,堪称保障高效安全运行的“隐形卫士”。它既能实现精密动密封,避免转子因碰磨受损,更能提升装备效率1%、降低能耗1.5%,并将热端部件寿命成倍延长。

但是,这层“神奇涂层”的研发难度超乎想象。它必须在高温高速的极端碰磨环境下长期服役,既要具备“高可磨耗性”保护转子,又要拥有“高结合力”防止自身脱落,这种“既软又硬”的矛盾特性,让其他国家钻研数十年仍视其为“黑科技”。我国起步更晚,早期涂层普遍面临脱落、磨损转子、寿命过短等问题,成为制约高端装备发展的瓶颈。

面对这一困境,团队踏上了长达二十余年的攻关之路。在十余项国家级项目的支持下,团队以建立模拟高温高速工况测试平台为突破口港股T+0配资,成功揭示了涂层在极端环境下的磨耗机制,以及组分对可磨耗性的影响规律。在此基础上,创新性地提出“骨架组分与可磨耗组分强弱协同”的设计思路,一举攻克了从“设计→材料→涂层→评价”的全链条关键技术。

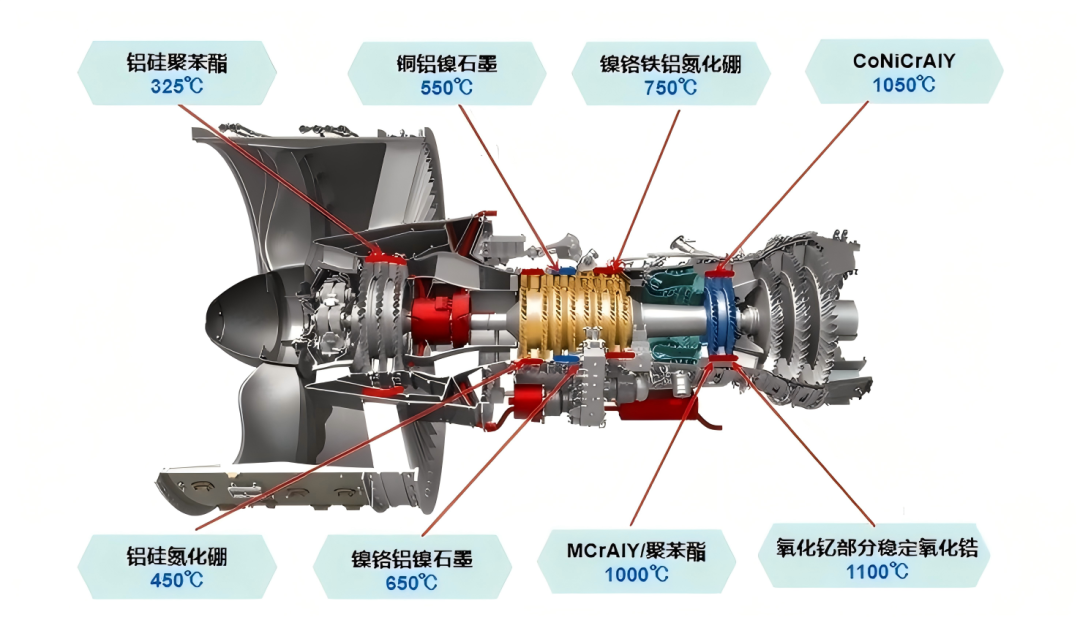

系列可磨耗封严涂层

如今,团队已研制出8种覆盖全温度段的长寿命可磨耗封严涂层材料,性能达到国际领先水平。同时自主研发的模拟工况可磨耗试验机,能在1200℃高温、450m/s线速度下精准测试,并具备磨屑收集功能,处于国际最高水平。这一系列成果,构建起我国首个全面自主可控的高性能可磨耗封严涂层技术体系。

在应用领域,这项技术已深度融入我国高端装备产业链。不仅覆盖全部重点型号航空发动机、约三分之二先进蒸汽轮机的批产与研制,还支撑了主要自主燃气轮机型号的研发,累计装机近万台。实际运行数据显示,该系列涂层在航空发动机上寿命超3800小时,在先进汽轮机上超6.5万小时,在先进燃气轮机上超3.5万小时,有力保障了装备的高效安全运行。据统计,依托该技术,我国航机和汽机效率提升1%,能耗降低1.5%,每年可减少二氧化碳排放超过1200万吨,在国家安全与能源环保领域实现双重突破。

二十载攻关港股T+0配资,108件发明专利、13项标准垒起技术壁垒、织就自主体系。曾经“卡脖子”的“黑科技”,如今成了中国高端装备的“加分项”。于月光团队用二十余年的坚守证明:真正的核心技术,从来都藏在日复一日的攻坚里,藏在“把不可能变成可能”的信念中。

恒正网提示:文章来自网络,不代表本站观点。